复合电缆沟盖板 隧道盖板 强度高 易维护 高温模压成型

成型条件:采用高温高压一体成型,温度控制在 150-180℃,压力≥50MPa,保压时间 30-60 分钟,确保材料充分融合固化;

工艺优势:相比手工糊制、浇铸工艺,模压成型能让树脂与增强材料(玻璃纤维等)分子结合更紧密,内部无气泡、孔隙,结构密实度达 1.8-2.0g/cm³,从根源提升盖板强度、稳定性和耐用性;

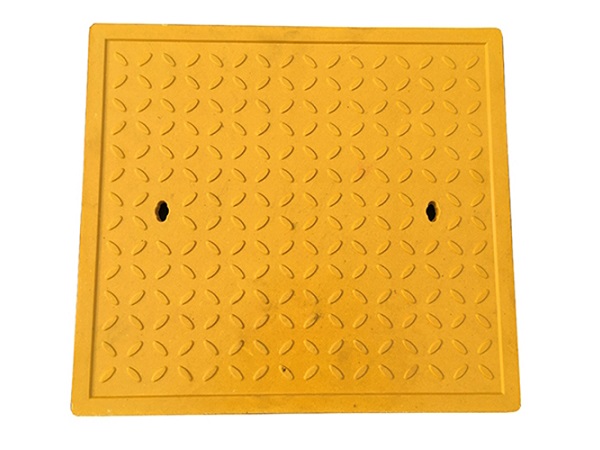

材料适配:适配 SMC(片状模塑料)、BMC(团状模塑料)、玻璃纤维 + 不饱和聚酯树脂等核心材质,成型后盖板尺寸精度高(误差≤±2mm),拼接缝隙≤3mm,无翘曲、变形问题。

2. 工艺衍生特性

表面平整光滑:模压工艺可精准复刻模具纹理,盖板表面无毛刺、无凹凸不平,无需后续打磨处理;

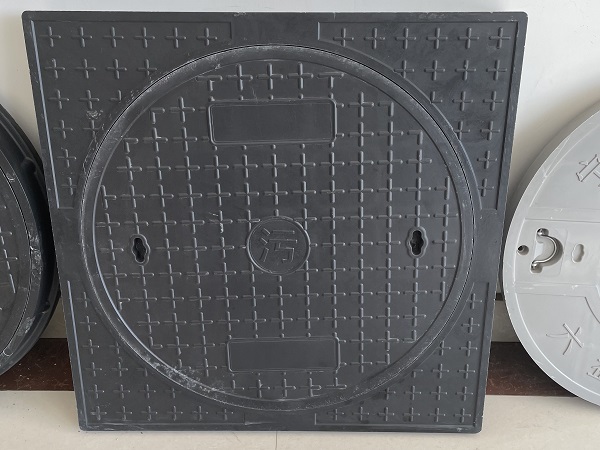

结构一体化:背部加强筋(井字型、工字型)与盖板基体同步成型,无分层、脱落风险,承载稳定性提升 30% 以上;

批量一致性强:标准化模压流程确保每块盖板性能、尺寸统一,适配大规模工程采购需求。

二、强度高:材质与工艺协同赋能

1. 核心强度指标

机械性能:抗压强度≥50MPa(重载款可达 80-150MPa),抗弯强度≥35MPa,抗拉强度≥40MPa,冲击强度≥50kJ/m²;

承载等级:覆盖 C250 级(≤25 吨)、D400 级(≤40 吨)、F900 级(≤90 吨),可适配人行道、城市主干道、隧道、工业区重载区等多场景;

极端环境强度:-40℃低温下抗冲击性能保持常温的 80% 以上,高温 60℃环境下强度无衰减,无脆化、开裂风险。

2. 强度保障机制

材质增强:玻璃纤维(抗拉强度≥3000MPa)作为增强体,树脂作为粘结基体,形成 “刚柔并济” 的复合结构,分散应力、抵御断裂;

结构优化:背部加强筋(筋体直径 8-12mm,间距 100-150mm)+ 边缘加厚(比中部厚 10-20mm)设计,强化抗弯曲、抗剪切能力,避免单点受力损坏。

三、易维护:全生命周期低运维成本

1. 日常维护零负担

免除锈刷漆:复合材料无金属成分,不会生锈、腐蚀,无需定期刷漆、除锈,年维护成本仅为铸铁盖板的 10% 以下;

清洁便捷:表面光滑密实,无孔隙、无死角,雨水冲刷即可清洁,油污、粉尘用清水擦拭就能去除,无需专用清洁剂;

无故障隐患:结构稳定,长期使用无松动、异响、脱落问题,无需频繁检修更换。

2. 安装与运维便捷性

轻量化设计:密度仅为铸铁的 1/3、混凝土的 1/2,单块重量≤80kg,单人即可搬运,无需大型吊装设备,安装效率提升 50% 以上;

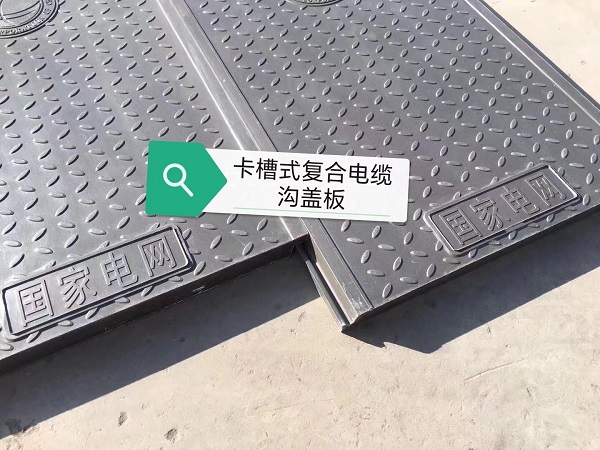

拆卸简单:采用卡槽式、卡扣式连接,无复杂固定结构,检修时可快速开启、复位,不影响周边交通或作业环境;

寿命长减更换:耐候、耐腐、抗老化,使用寿命达 25-30 年,是铸铁盖板的 3-5 倍,大幅减少更换频率和运维人力成本。

四、核心适配场景

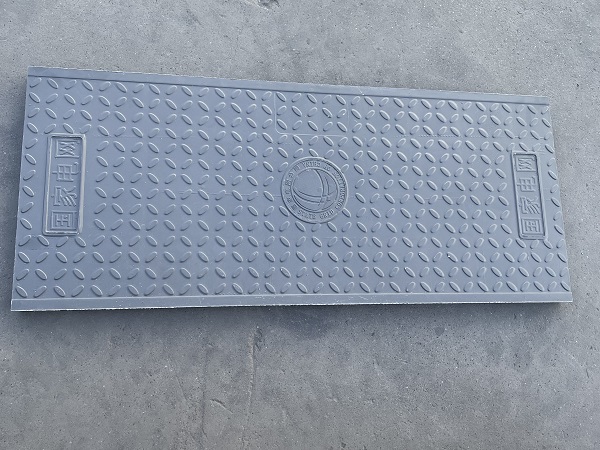

市政工程(电缆沟、人行道):D400 级 + 高温模压成型,强度适配车辆碾压,易维护特性降低城市运维压力;

公路 / 铁路隧道:F900 级重载款,高温模压工艺保障结构稳定,轻量化设计便于隧道内安装检修;

工业园区 / 化工区:耐腐蚀 + 高强度 + 免维护,适配酸碱、粉尘恶劣环境,减少厂区运维投入;

变电站 / 电力工程:强度高 + 绝缘性(衍生特性)+ 易维护,契合电力场景安全与运维需求,寿命≥30 年。